En 1762, l’ingénieur John Smeaton a conçu le premier cylindre de soufflage actionné par une roue à eau, qui remplaçait le traditionnel soufflet. En 1776, la machine de sablage de John Wilkinson est devenue le compresseur d'air industriel standard, ouvrant la voie aux conceptions futures. Et en 1888, l’ingénieur autrichien Viktor Popp a construit le premier réseau d’air comprimé à Paris, et c’est ainsi qu’est née la pneumatique moderne.

Cependant, les systèmes traditionnels ont imposé à l’industrie une montagne de coûts énergétiques, un bruit assourdissant et des exigences et dépenses d’entretien considérables. L’évolution est devenue essentielle, et aujourd’hui, une nouvelle génération de compresseurs plus intelligents et plus légers révolutionne la pneumatique et s’attaque de front à des problèmes de longue date.

L’état actuel de la pneumatique : comprendre le défi.

À quel point les systèmes d’air comprimé sont-ils essentiels pour l’industrie américaine et quel est le potentiel inexploité d’économies d’énergie? Selon les statistiques du US Department of Energy (ministère américain de l'énergie), les systèmes d'air comprimé représentent un étonnant 10 % de la charge électrique de l'industrie aux États-Unis. 70 % des installations industrielles dépendent de leurs systèmes d'air comprimé jour après jour. Mais ce qui est peut-être encore plus révélateur, ce sont les affirmations selon lesquelles plus de 50 % de ces systèmes offrent « d’énormes possibilités d’économies d’énergie qui ne sont pas exploitées ».

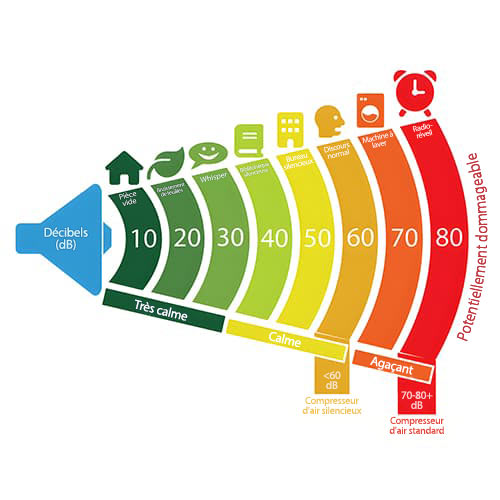

Ce problème va bien au-delà de la consommation d’énergie, les compresseurs d’air alternatifs traditionnels constituant toujours un danger sur le lieu de travail. En plus de consommer d'énormes quantités d'énergie, les systèmes d'air comprimé sont une source majeure de pollution sonore sur le lieu de travail. L’analyse par défaut présentée par le site Web American Training Resources indique que les systèmes d’air comprimé fonctionnent généralement à 110-140 dB ; c’est plus de trois fois le maximum de 90 décibels recommandé par l’Administration de la sécurité et de la santé au travail (OSHA). De plus, cela ne tient pas compte des bruits générés par un opérateur individuel, ni des outils alimentés par la circulation et la libération d'air comprimé. Un compresseur à piston typique de 7,5 CV produit 85 décibels pendant son fonctionnement général et peut atteindre environ 90 décibels lors d'une utilisation plus agressive.

L’American National Institute for Occupational Safety and Health (NIOSH) a documenté les effets de ces abus prolongés, et les résultats sont assez révélateurs. Il estime que 22 millions de travailleurs sont exposés chaque année à un bruit potentiellement nocif. En outre, le Bureau of Labor Statistics confirme cette inquiétude concernant la perte d'audition en signalant que, dans le secteur manufacturier, il s'agit de la maladie professionnelle la plus fréquente; elle est à l'origine d'une maladie sur neuf enregistrées sur le lieu de travail. Nous pouvons et DEVONS faire mieux.

Les compresseurs à vitesse variable constituent un changement de paradigme dans la technologie pneumatique.

Global Industrial™ HydroMax Compresseur d’air à vitesse variable à 2 étages, 10 CV, 80 gal, 1 et 3 PH 208-230 V

Cette évolution de la technologie pneumatique va bien au-delà d'une amélioration itérative : il s'agit d'une refonte complète du mode de fonctionnement des compresseurs d'air. Un exemple récent d’innovation pneumatique est le compresseur d’air HydroMax de Global Industrial™. Ce compresseur d’air silencieux, à deux phases, à vitesse variable, de 10 HP, compatible wi-fi de 80 gallons contient plusieurs caractéristiques révolutionnaires. Ces changements et d'autres encore permettent de résoudre des problèmes de longue date dans le domaine de la pneumatique industrielle tout en apportant de nouvelles capacités dans le domaine de la pneumatique.

Refroidissement par eau : gestion précise de la température.

Pour fonctionner, l'énergie électrique doit être transférée dans les roues à aubes. Cela prend de la chaleur. Alors que les ingénieurs automobiles ont résolu ce problème de chauffage il y a plus d’un siècle, les compresseurs d’air refroidis à l’eau marquent la première fois que cette approche puissante de la gestion thermique est appliquée aux compresseurs rotatifs. Maintenir la température d’un compresseur ordinaire stable n’est pas une mince affaire. Avec le refroidissement par air, tout comme pour votre voiture, il peut être presque impossible de maintenir des températures stables, sauf dans les conditions de fonctionnement les plus douces.

Les avantages sont plus qu’un simple refroidissement agréable et régulier, bien que même cela se traduise par des économies. Les systèmes qui restent froids, sans toutefois l'être trop, fonctionnent de manière plus efficace; en évitant les variations radicales de température, ils consomment moins d'énergie. En outre, de nombreuses pièces à l'intérieur d'un système refroidi à l'eau ne sont jamais assez chaudes pour subir des contraintes thermiques susceptibles d'entraîner une défaillance des composants; par conséquent, le compresseur qui entraîne le système (actuellement la plus grande source de consommation d'énergie dans une maison) est moins susceptible de développer des problèmes et peut fonctionner plus longtemps avec moins d'entretien.

Deuxièmement, en raison de leur capacité à gérer la chaleur plus efficacement, ces refroidisseurs à eau peuvent fonctionner avec succès dans des endroits où les températures ambiantes sont élevées ou où les contraintes d’espace limitent le mouvement de l’air à proximité d’autres équipements.

Révolutionner l'efficacité avec un entraînement à vitesse variable.

L'évolution la plus importante dans la conception des compresseurs modernes est l'utilisation de la technologie de l'entraînement à vitesse variable (VSD), qui remplace essentiellement l'ancien état « marche/arrêt » par une gamme d'états intermédiaires. Cela améliore considérablement l’efficacité, car la puissance du compresseur peut désormais être modulée pour répondre au plus près de la demande réelle.

Cette conception intelligente a permis des gains significatifs en termes d'efficacité énergétique, les compresseurs VSD réduisant la consommation d'énergie jusqu'à 30 % par rapport aux compresseurs à vitesse fixe. Pourtant, c'est le potentiel d'amélioration de l'environnement qui passionne les technologues. L’équilibrage de la production par rapport à la demande réduit les contraintes mécaniques sur le système, ce qui signifie que les composants durent plus longtemps tandis que les besoins de maintenance diminuent également.

La haute résolution de la technologie VSD permet également de fournir une pression d'air constante dans l'ensemble du système, ce qui offre une stabilité bien supérieure à celle des systèmes pneumatiques dont les commandes sont simplement basées sur des cycles marche/arrêt. Cette solution est idéale pour toutes les opérations où un contrôle pneumatique est essentiel, comme la fabrication de précision, car les variations de pression d'air peuvent détruire des produits ou gaspiller des intrants précieux.

Une nouvelle génération de compresseurs offre un niveau de sécurité plus élevé et améliore l’efficacité.

Niveau de décibels de sécurité

L’une des plus grandes avancées dans la conception des compresseurs modernes a été l’émergence de la technologie « silencieuse » qui fonctionne à des niveaux de décibels bien inférieurs. Bien qu’ils ne soient pas réellement silencieux, les modèles à deux phases les plus récents, tels que les compresseurs de réfrigérant à deux phases Silent fabriqués par Global Industrial, réduisent les niveaux de bruit dans et autour d’un espace de travail pneumatique à moins de 75-77 décibels; une réduction de 25 % ou plus.

Cette réduction du niveau sonore s’attaque à un problème gênant et coûteux que l’on trouve aujourd’hui dans de nombreuses industries. L’exposition prolongée à des niveaux sonores élevés, en plus d’être une perturbation inconfortable du travail, est une cause de stress accru chez les travailleurs, de réduction de l’efficacité et de la productivité et d’une incapacité à communiquer. Les compresseurs d’air silencieux modernes réduisent les niveaux de bruit, de l’équivalent d’un réveil qui sonne toute la journée aux niveaux de bruit conversationnels, et améliorent ainsi considérablement l’environnement de travail.

Les compresseurs d’air compatibles Wi-Fi permettent une intégration intelligente.

Programmer un compresseur à grande vitesse pour qu'il fonctionne comme le ferait un technicien humain signifie que le personnel peut se concentrer sur d'autres aspects de l'entreprise tout en maximisant le temps de fonctionnement. Par conséquent, la connectivité Wi-Fi ajoutée aux systèmes de compresseurs conventionnels change la donne, transformant les compresseurs d'air en systèmes intelligents, connectés à l'internet, capables d'être surveillés, entretenus, contrôlés et de faire l'objet d'un rapport à distance. La gestion à distance des compresseurs d’air permet aux gestionnaires d’installations de se connecter à partir de n’importe quel appareil connecté à Internet pour accéder aux données de performance en temps réel, recevoir des avertissements de maintenance prédictive et effectuer des ajustements opérationnels, où qu’ils se trouvent dans le monde.

Cette connectivité permet une sorte de maintenance et de gestion anticipées : plutôt que d'attendre que les problèmes apparaissent, un gestionnaire peut suivre les paramètres du système en temps réel, revenir en arrière pour étudier les tendances au cours de l'année écoulée ou plus, comprendre les raisons des défaillances et voir comment les performances du système peuvent être optimisées. Des schémas apparaissent : utilisation, pression, consommation d'énergie, débit d'eau, taille des particules ou transfert de chaleur.

La filtration avancée : la base de la fiabilité.

La conception moderne des compresseurs entre dans l’histoire des systèmes de filtration à une phase, avec le développement de systèmes complets de filtration de l’air qui utilisent la technologie de réduction du bruit du compresseur associée à un processus de filtration intelligent en cinq phases, qui offre 250 % de filtration de l’air en plus dans n’importe quelle application, ce qui améliore la qualité de l’air tout en réduisant la maintenance.

En retour, cela se traduit par un système plus sain, car l’air bien filtré augmentera la longévité et l’efficacité des outils et des stations qui utilisent des pneumatiques, et réduira le nombre de remplacements de filtres, ainsi que la probabilité de pannes du système dues à la contamination.

L’économie de l’innovation : une analyse complète.

Bien que le coût initial des systèmes de compresseurs modernes puisse être deux, voire trois fois supérieur à celui des compresseurs d’air traditionnels; une analyse du coût total de possession montre un bon retour sur investissement avec une période de récupération relativement courte. Si l’on tient compte des économies d’énergie, de la réduction des coûts de maintenance et de l’amélioration des performances, le retour sur investissement est généralement obtenu en moins de deux ans.

Il ne s’agit pas seulement d’économies de main-d’œuvre, bien qu’elles soient énormes. Pensez uniquement aux économies d’énergie : un compresseur alternatif moyen de 7,5 HP a besoin d’environ 215 ampères pour démarrer et de 50 à 70 ampères pour fonctionner, tandis que le nouveau SMART AIR consomme 15 ampères ou moins. Cela signifie des économies de 200 $ à 300 $ par mois et par unité. Ajoutez à cela des coûts de maintenance réduits, une fiabilité améliorée et une durée de vie utile plus longue, et les avantages économiques commencent vraiment à s’additionner.

Il y a aussi d’autres avantages, en plus des économies directes. Une meilleure qualité de l’air et moins de bruit rendent le lieu de travail plus agréable, ce qui signifie que les employés sont plus concentrés et moins susceptibles de quitter l’entreprise. La possibilité de surveiller les caractéristiques du système en temps réel et d’y stocker de grandes quantités de données contribue au bon fonctionnement d’un système; les temps d’arrêt imprévus sont minimisés et l’énergie et les autres ressources sont utilisées plus efficacement.

Initiatives fédérales et réponse de l’industrie.

Le « Compressed Air Challenge » du ministère fédéral de l’Énergie est une initiative gouvernementale qui démontre sa reconnaissance de la nécessité de compresseurs plus efficaces. Toutefois, malgré cinq années de croissance régulière de la demande, l'adoption de systèmes à haut rendement a progressé relativement lentement, avec moins de 2 % des installations qui se sont modernisées au cours des deux dernières décennies. Les analystes pointent souvent du doigt la méconnaissance des options modernes, les préoccupations relatives aux coûts initiaux et les exigences de maintenance perçues comme les principaux obstacles à l’adoption de la technologie.

La dernière génération de compresseurs a été conçue pour résoudre directement ces problèmes, grâce à des retours sur investissement plus rapides avec des investissements initiaux plus faibles et des engagements de maintenance plus faciles qui conduisent à une plus grande efficacité. Avec l’augmentation des prix de l’énergie et les réglementations environnementales plus strictes, la raison d’être des mises à niveau semble plus convaincante que jamais.

Regarder vers l’avenir avec une approche intégrée.

La vision moderne de la pneumatique implique des systèmes utilisant de multiples technologies d’efficacité et de sécurité dans un ensemble intégré. Prenons le cas des compresseurs modernes, qui augmentent la durée de vie à plus de 50 000 heures, réduisent les demandes d’énergie jusqu’à 36 % et, grâce à des systèmes de surveillance intelligents, peuvent relayer des informations en temps réel aux clients distants. Les principes de conception intégrée garantissent également que les améliorations apportées dans un domaine renforcent les avantages des autres et, plus tard, qu’elles peuvent être poussées encore plus loin.

L’évolution de la technologie des compresseurs d’air n’est pas seulement une question d’amélioration du savoir-faire technique; il s’agit d’une occasion stratégique pour les organisations de toutes sortes d’optimiser leurs performances, de réduire les coûts et de rendre leurs installations plus sûres. Bien qu’il puisse sembler moins coûteux d’acheter des systèmes traditionnels, le coût total de possession fait des systèmes plus modernes le choix évident pour les entreprises qui veulent s’assurer qu’elles fonctionnent non seulement avec un avantage concurrentiel moderne, mais aussi de la manière la plus durable possible.

De plus, l’escalade des coûts de l’énergie et les exigences strictes en matière de sécurité sur le lieu de travail signifient que la spécification d’un équipement moderne n’est plus seulement une mise à niveau, mais une exigence stratégique. L’utilisation d’un refroidissement par eau et par huile, ainsi que d’entraînements à vitesse variable, de la technologie de réduction du bruit et de systèmes de surveillance fournit un ensemble complet pour les problèmes qui hantent les installations d’air comprimé de l’industrie depuis de nombreuses années.

Mais pour toutes les entreprises qui résistent encore, la nouvelle génération de compresseurs d’air offre une voie inégalée vers la réduction des dépenses d’énergie et de maintenance, la réduction du risque de pannes d’usine et l’augmentation de la sécurité des travailleurs. En fin de compte, ils positionnent l’entreprise pour réussir dans un environnement industriel de plus en plus concurrentiel.

Ce guide assez robuste des solutions pneumatiques modernes ne fait encore qu’effleurer la surface des nombreux avantages de la prochaine génération de compresseurs d’air. Si vous souhaitez en savoir plus, veuillez contacter nos experts ici chez Global Industrial. Nous vous orienterons dans la bonne direction et veillerons à ce que vous soyez prêt pour des années de succès.

Références

- Département de l’énergie des États-Unis, « Amélioration des performances des systèmes d’air comprimé » (2023)

- Lawrence Berkeley National Laboratory, "Energy Efficiency in U.S. Manufacturing" (2023)

- National Institute for Occupational Safety and Health, "Occupational Noise Exposure" (2022)

- Journal of Cleaner Production, "Impact of Maintenance on Compressor Efficiency" (2022)

- International Journal of Refrigeration, "Comparative Study of Water-Cooled and Air-Cooled Compressors" (2023)

- Compressed Air and Gas Institute, "Variable Speed Compressors: Energy Savings and Performance" (2023)

- U.S. Department of Energy, "Motor Systems Efficiency Supply Curves" (2022)

- Journal of Occupational and Environmental Hygiene, "Impact of Noise Reduction on Worker Productivity" (2023)

- McKinsey & Company, "The Internet of Things: Mapping the Value Beyond the Hype" (2023 Update)

- U.S. Department of Energy, "Compressed Air Systems" (2023)

- Compressed Air Challenge, "Best Practices for Compressed Air Systems" (2022)

Les informations contenues dans cet article sont uniquement à des fins d’information, éducatives et promotionnelles et sont basées sur les informations disponibles à la date initiale de publication. Il est de la responsabilité du lecteur de s’assurer du respect de toutes les lois, règles, codes et règlements applicables. S’il y a des questions ou des doutes concernant un élément contenu dans cet article, veuillez consulter un professionnel agréé. En aucun cas, Global Industrial® ne sera responsable de toute perte ou dommage causé par votre confiance dans cet article.